MINISTERIO DE INDUSTRIA, TURISMO, INTEGRACION Y NEGOCIACIONES COMERCIALES INTERNACIONALES

VICE MINISTERIO DE

INDUSTRIA

SUB SECTOR CURTIEMBRE

PROPUESTA DE LMP

DIRECCION DE ASUNTOS AMBIENTALES

JULIO - 2001

SUB SECTOR CURTIEMBRE

ÍNDICE

2.1. Principales líneas de producción

2.2. Número de empresas por ubicación

2.3. Tamaño de las empresas

2.4. Mercado

2.5. Evolución de la producción

2.6. Volumen de producción

2.7. Capacidad instalada

2.8. Comercio exterior

2.9. Inversión4.1. Situación en el Perú

4.2. Fuentes de Contaminación

4.3. Caracterización de los Efluentes Líquidos

4.4. Impactos Ambientales

4.5. Experiencia en Otros Países

5.1. Caracterización de las Empresas

5.2. Análisis de las Alternativas Recomendadas5.2.1. Instlar Cribas al Final de la Etapa de Pelambre y en los Vertederos del Proceso

5.2.2. Re-utilizar los Residuos Concentrados del Pelambre

5.2.3. Mejoraar la Fijación de Cromo en el Baño de Curtido

5.2.4. Re-usar el Efluente del Baño de Cromo

5.2.5. Instalar y mantener pozos de sedimentación en cada curtiembre

6.1. Objetivo

6.2. Marco Legal

6.3. Alcances

6.4. Metodología

6.5. Criterios de Límites Máximos Permisibles

Criterio para Efluentes Líquidos6.6.1. Efluentes Líquidos

A. Alcantarillado

B. Aguas Superficiales6.7. Justificación para la Propuesta de LMP - Curtiembre

6.8. Cumplimiento de los LMP propuestos

VII. Conclusiones y Recomendaciones

Anexos

Anexo 1 De la Clasificación de los cursos de agua y de las zonas costeras del país – Ley General de Aguas

Anexo 2 Reglamento de desagues Industriales Sedapal

Anexo 3 Reglamento para la protección Ambiental en actividades de Hidrocarburos.

Anexo 4 Niveles máximos permisibles de elementos y compuestos presentes en emisiones gaseosas provenientes de las unidades Minero - Metalúrgicas

Anexo 5 Emisiones atmosféricas para unidades Minero - Metalúrgicas

CUADROS

Cuadro 1 Caracterización de los Efluentes Líquidos - Alcantarillado

Cuadro 2 Comparación de LMP para la Ind. Cervecera - Alcantarillado

Cuadro 3 Caracterización de los Efluentes Líquidos - Agua Superficial y Agua para Riego

Cuadro 4 Comparación de LMP parra la Industria Cervecera - Agua Superficial

Cuadro 5 Etapas del proceso de curtido, impactos y medidas de prevención o mitigación

FIGURAS

Figura 3 El 20.9 % (9) de las Industrias se hallan por debajo del Valor Tránsito

Figura 5 (1) VALOR TRANSITO PROPUESTO PARA DESCARGAS AL ALCANTARILLADO - El 59.6 % (28) de las Industrias se hallan por debajo del Valor Tránsito

Figura 11 El 33.3 % (1) de las Industrias se encuentra dentro del LMP propuesto

Figura 21 (2) LMP PROPUESTO PARA DESCARGAS EN AGUAS SUPERFICIALES - El 20 % (1) de las Industrias se hallan por debajo del LMP (2) propuesto

INFORME DE SUSTENTO PARA LA PROPUESTA DE LMP DEL SUB SECTOR CURTIEMBRE

I. INTRODUCCIÓN

El MITINCI luego de la aprobación del "Reglamento de Protección Ambiental para el Desarrollo de Actividades de la Industria Manufacturera", D.S. N° 019-97-ITINCI del 01.10.1997, dada la complejidad y diversidad de subsectores industriales bajo su ámbito de competencia, decidió trabajar en cuatro subsectores priorizados: Cerveza, Cemento, Curtiembre y Papel.

A partir de ese momento, se ha venido desarrollando una ardua labor, en cada uno de los mencionados subsectores, destinados a definir las propuestas de Límites Máximos Permisibles, así como la estrategia a ser utilizada para su adecuación.

Al inicio de nuestra gestión se contó con el asesoramiento especializado brindado por expertos proporcionados por el proyecto SENREM (convenio CONAM/USAID), el cual involucró reuniones técnicas de coordinación y visitas de campo a una muestra de empresas del subsector que permitieron conocer el proceso productivo y determinar las opciones de prevención de la contaminación que pudieran ser aplicadas. Como producto de este trabajo se elaboró el respectivo informe técnico que incluyó el diagnóstico del subsector y las recomendaciones respectivas con propuestas de Límites Máximos Permisibles para algunos parámetros, para el caso de efluentes líquidos y emisiones atmosféricas

Posteriormente, y dado que no se contaba con un sustento completo de las propuestas referidas a los Límites Máximos Permisibles, se decidió contratar a una empresa consultora nacional, la misma que realizó una evaluación de la propuesta del Proyecto SENREM (convenio CONAM/USAID), elaboró "Guías de Buenas Prácticas" y también estructuró una nueva propuesta de LMP para el caso de efluentes líquidos y calidad de aire.

Luego, mediante Resolución Ministerial N° 054-2000-ITINCI/DM de fecha 08.05.00, el MITINCI requirió la presentación del Informe Ambiental a todas las empresas pertenecientes a los subsectores priorizados, incluyendo la realización de monitoreos ambientales (emisiones atmosféricas, efluentes líquidos, ruido ambiental y disposición de residuos sólidos). Esta información fue revisada, depurada y procesada a fin de establecer de una manera más efectiva la línea base respectiva; no obstante, dado que subsiste el problema de limitaciones de información debido a que la misma consiste en datos puntuales e incompletos (no existe información específica de procesos), la metodología empleada ha sido la comparación del nivel promedio de emisión de contaminantes en cada subsector en el Perú (basada en el Informe Ambiental, Estudios Ambientales e información complementaria presentados al MITINCI), así como la comparación con LMP existentes en otros países, específicos a la Industria de Curtiembre.

Es importante destacar, que para la elaboración del diagnóstico sectorial se contó con la información proporcionada por la Dirección Nacional de Industria de los Análisis Sectoriales correspondientes.

II. DIAGNOSTICO

2.1. Principales líneas de producción

Incluye la producción de cueros curtidos y adobados: curtidos vegetal, mineral y químico. Comprende también la fabricación de cueros gamuzados y apergaminados, charol y cueros metalizados, así como cueros regenerados, a saber planchas, hojas y tiras que contienen cuero o fibras de cuero.

2.2. Número de empresas por ubicación.

A nivel nacional a septiembre del 2000, las empresas registradas suman 438, de las cuales: el 30.1% se concentra en Lima, el 29.5% en Arequipa, el 24.2% en La Libertad, el 3.2% en Cuzco, el 2.7% en Junín y el 10.3% en el resto del país.

2.3. Tamaño de las empresas.

En 1999, el 89.2% corresponde a microempresas, 5.1% a pequeñas empresas, 4.0% a medianas y 1.7% a grandes empresas.

2.4. Mercado.

El subsector curtiembres procesa en mayor volumen pieles de vacunos, siendo inferior el de pieles de caprinos y ovinos. El mayor volumen de lo producido se destina al mercado interno, siendo vendidos al exterior las pieles de carnero, cabra y sajino. En cuanto a pieles de vacuno, se exporta un pequeño porcentaje en etapas de procesos de semiterminado o terminado. Una proporción muy considerable se destina a la industria de calzado, la que a su vez sufre una fuerte recesión agravada por las desmedidas importaciones sobre todo de origen asiático.

La Sociedad Nacional de Industria ha señalado que el Perú es deficitario en pieles de vacuno, por lo que en una situación económica normal se requeriría importar una considerable cantidad de pieles. Además, la industria nacional no puede competir con los productos importados porque el arancel que se paga por los insumos en terceros países oscila entre 0 y 5%, mientras que en el Perú se paga el 15% de arancel.

2.5. Evolución de la producción.

La industria de curtiembre, en la década del 90, tuvo una fuerte contracción al registrar una tasa media de crecimiento de -5.3% anual, divergiendo de la tendencia creciente observada por la agrupación de bienes intermedios (al cual pertenece), que en conjunto logró una tasa de 5.82% anual, en el mismo periodo.

Con excepción de los años 92 y 95 cuando alcanzó tasas de crecimiento de 6.6% y 18,8%, en la década se mantuvo una evolución negativa, que determinaron la tendencia decreciente de esta actividad.

2.6. Volumen de producción.

La industria de curtiembres se sustenta mayormente en la producción de cueros diversos, cuyo volumen promedio anual alcanzó en el último lustro a 11 millones de píes cuadrados, en segundo lugar lo ocupa la producción de suela de quebracho con 669 toneladas métricas anuales, en el mismo periodo.

Tabla 1

CIIU 1911:

Volumen de producción de principales productos

|

Producto |

U.M. |

1995 |

1996 |

1997 |

1998 |

1999 |

|

Suela quebracho |

TM |

759.19 |

850.45 |

702.12 |

561.20 |

473.00 |

|

Carnaza de quebracho |

TM |

439.13 |

373.70 |

194.06 |

112.98 |

119.00 |

|

Grupón de Suela |

TM |

180.92 |

140.72 |

69.22 |

- |

- |

|

Cueros diversos |

ML.P2. |

13234.85 |

11739.58 |

11227.89 |

10014.20 |

8882.00 |

Fuente: OGIER

2.7. Capacidad instalada.

La capacidad operativa de esta industria en el periodo 90–98 registró un nivel de uso promedio anual de 33,3%, porcentaje menor al promedio de la manufactura (53.1%). En la década, sólo en 1991 mostró su mayor capacidad con 41,6%, manteniéndose en un nivel de 35% en promedio hasta el año 1996, para luego decrecer en los años siguientes.

2.8.Comercio exterior.

- Balanza comercial

El saldo comercial en los 3 últimos años en la industria de curtido y adobo de cueros arrojó déficits. El mayor déficit ocurrió en 1998 debido a una caída de las exportaciones en 5,5% y por el incremento de las importaciones en 6,9%. En promedio el valor de las exportaciones sólo bordea el 40% de las importaciones anuales en el tramo señalado.

Tabla 2

CIIU 1911:

Balanza Comercial (Miles de US$ FOB)

|

1997 |

1998 |

1999 | |

|

Exportaciones FOB |

1726.9 |

1631.6 |

1172.6 |

|

Importaciones CIF |

3823.1 |

4087.4 |

2858.3 |

|

Saldo |

-2096.2 |

-2455.8 |

-1685.7 |

Fuente: ADUANAS

- Principales productos de exportación

Los productos de exportación de la industria de curtiembre son dados en la tabla 3:

Tabla 3

CIIU 1911:

Principales Productos Exportados en 1999 (Miles de US$ FOB)

|

Partida Arancel. |

Descripción |

Valor |

|

4106190000 |

Los demás curtidos o recurtidos, pero sin prep.. posterior (de caprino) |

458.4 |

|

4105190000 |

Los demás curtido o recurt., pero sin prep.. post., divididas (de ovino) |

251.8 |

|

4106120000 |

Precurtidos de otra forma |

149.5 |

|

4104290000 |

Los demás cueros de bobino o equino curtidos, pero sin prep.. post. |

136.1 |

|

4106110000 |

Curtidos o precurtidos con precurtido vegetal (de caprino) |

60.4 |

|

Otros productos |

116.4 | |

|

Total |

1172.6 | |

Fuente: ADUANAS

- Países de destino de las exportaciones

El mercado de exportación principal de la industria de curtiembre en los tres últimos años fueron: México, seguido por Chile, Francia e Italia.

Tabla 4

CIIU 1911:

Principales Países de destino de las Exportaciones (Miles de US$

FOB)

|

País |

1997 |

% |

1998 |

% |

1999 |

% |

| México |

374.4 |

21.7 |

594.2 |

36.4 |

814.7 |

69.5 |

| Chile |

262.1 |

15.2 |

217.5 |

13.3 |

123.1 |

10.5 |

| Francia |

- |

- |

- |

- |

73.7 |

6.3 |

| Italia |

359.6 |

20.8 |

153.0 |

9.4 |

62.0 |

5.3 |

| Alemania |

- |

- |

186.6 |

11.4 |

28.4 |

2.4 |

| Otros |

341.0 |

19.7 |

255.9 |

15.7 |

70.9 |

6.1 |

|

Total |

1726.9 |

100.0 |

1631.2 |

100.0 |

1172.8 |

100.0 |

Fuente: ADUANAS

- Productos importados

Los principales productos importados son los cueros y pieles charolados y sus imitaciones de cueros y pieles, los que constituyen el 54% del total importado, seguidos por los demás cueros de bovino o equino preparados después de curtir.

Tabla 5

CIIU 1911:

Principales Productos Importados en 1999 (Miles de US$ FOB)

|

Partida Arancela. |

Descripción |

Valor |

|

4109000000 |

Cueros y pieles charolados y sus imitaciones de cuero y pieles chapados |

1561.3 |

|

4104390000 |

Los demás (cueros y pieles de bobino o equino prep. después de curtido |

377.1 |

|

4104310000 |

Plena flor y plena flor dividida |

233.1 |

|

4104290000 |

Los demás cueros de bobino o equino, pero sin prep. posterior |

228.7 |

|

4104220000 |

Cueros y pieles de bobino precurtidos de otro modo |

|

|

Otros productos |

||

|

Total |

2858.3 | |

Fuente: ADUANAS

- Países de origen de las importaciones

Bolivia ocupó el primer lugar en cuanto al origen de las importaciones de productos relacionados con este rubro. En ese país se originó el 74% de las importaciones, seguidos por Colombia y Chile con el 8,2% y 7,3% respectivamente.

Tabla 6

CIIU 1911:

Principales Países de destino de las Importaciones (Miles de US$

FOB)

|

País |

1997 |

% |

1998 |

% |

1999 |

% |

| Bolivia |

2122.1 |

55.5 |

2506.3 |

61.3 |

2114.2 |

74.0 |

| Colombia |

203.9 |

5.3 |

234.7 |

8.2 | ||

| Chile |

337.7 |

8.8 |

349.3 |

8.5 |

208.0 |

7.3 |

| Italia |

137.0 |

3.6 |

127.0 |

3.1 |

80.8 |

2.8 |

| Argentina |

746.7 |

19.5 |

655.2 |

16.1 |

60.0 |

2.1 |

| Otros |

275.7 |

7.2 |

160.7 |

5.6 | ||

|

Total |

3823.1 |

100.0 |

1631.2 |

100.0 |

1172.8 |

100.0 |

Fuente: ADUANAS

2.9. Inversión

Inversión Extranjera Directa

En la década de los 90, la inversión de fuente externa en la industria de curtiembres no acredita cifra alguna, según lo reportado por el CONITE (Comisión Nacional de Inversión y Tecnología Extranjera).

Tabla 7

CIIU 1911:

Stock de Inversión Extranjera Directa (Millones de US$ FOB)

|

1990 |

1991 |

1992 |

1993 |

1994 |

1995 |

1996 |

1997 |

1998 |

1999 | |

|

Ind. Manufacturera |

440 |

456 |

465 |

516 |

569 |

709 |

1037 |

1247 |

1361 |

1435 |

|

Bienes Intermedios |

116 |

125 |

121 |

149 |

183 |

211 |

251 |

275 |

310 |

343 |

|

Curtidurías y taller |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

|

Fuente: CONITE

III. DESCRIPCIÓN DEL PROCESO

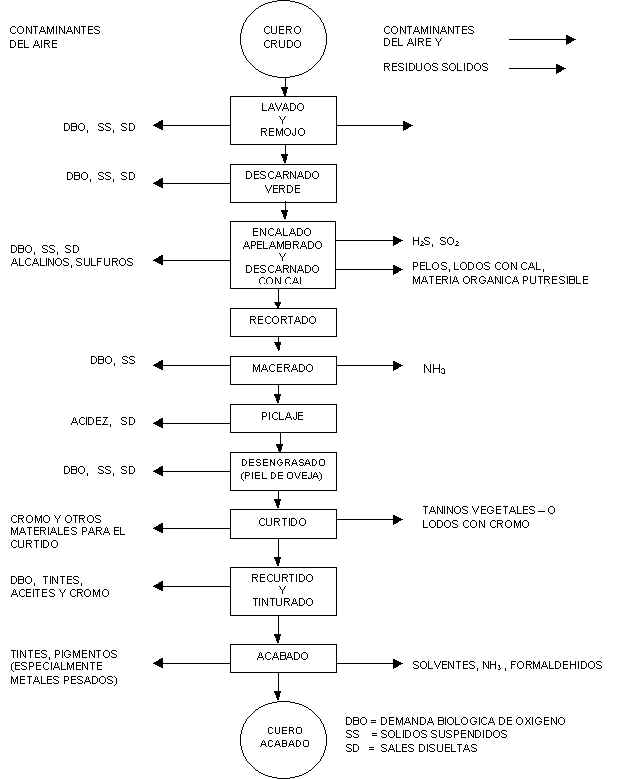

Curtición es el proceso mediante el cual se convierten las pieles de los animales, tales como bovinos, ovinos y porcinos, en cuero. En general, las principales etapas o procesos industriales involucrados en el proceso de curtición (Fig. 1), son las siguientes: pre-tratamiento y almacenamiento, ribera, curtido y acabado.

El procesamiento del cuero puede empezar poco después del sacrificio del animal, pero en muchos casos se almacenan las pieles por tiempo prolongado. Cuando ellas son almacenadas, deben recibir un tratamiento para impedir el desarrollo de microorganismos con consecuente putrefacción de las mismas.

- Pieles Saladas.

La preservación se realiza inicialmente por inmersión en salmuera. Las pieles se apilan, intercalándolas con una capa de sal. En estas condiciones se pueden guardar por meses previo al proceso de curtición, ya que saladas presentan una fuerte resistencia a los micro-organismos. Por otro lado, salar le permite a la empresa tener un stock que no es afectado por problemas de escasez o por ciclo de estación.

- Pieles Verdes

Cuando el tiempo entre el sacrificio del animal y el procesamiento de la piel es corto, la curtición se puede iniciar sin ningún pre-tratamiento. En este caso, las pieles se denominan " pieles verdes ".

El objetivo de la ribera es limpiar y preparar la piel para facilitar la etapa de curtido. Las operaciones comunes a la mayoría de la pieles, independientemente del proceso de curtido posterior o al tipo de producto son: Reverdecimiento o Remojo, caleado y pelambre, descarnamiento o descarne y División ( cuando se producen vaquetas).

La mayor cantidad (aproximadamente 65%) de los efluentes líquidos generados en curtiembres provienen de los procesos de ribera (reverdecimiento, pelambre, descarne y división). El resto proviene del curtido, lavado final y de la limpieza de la planta. En la ribera los efluentes líquidos presentan altos valores de pH, considerable contenido de cal y sulfatos libres, así como sulfuros y una elevada DBO debido a la presencia de materia orgánica y grasas animales provenientes de los sólidos suspendidos generados durante este proceso.

- Remojo

El objetivo de esta operación es rehidratar los cueros. Los cueros verdes se lavan simplemente para quitar la sangre y materias orgánicas adheridas al pelo. Los cueros salados son remojados con varios baños de agua enriquecidos con humectantes, bactericidas, detergentes y desinfectantes. La operación de remojo se lleva a cabo en tambores rotativos o en tanques donde se generan los efluentes líquidos que contienen sal, sangre, tierra, heces, sebo y grasas que aumentan la DBO. La operación dura de seis a 24 horas, los efluentes se desechan de manera intermitente.

- Pelambre

Después del remojo, las pieles pasan al proceso de pelambre. Esta operación se realiza para hinchar la epidermis, retirar el pelo del cuero, saponificar las grasas naturales y entumecer las fibras para facilitar el efecto del curtido. Se utiliza un baño con agitación periódica en una solución que contiene sulfuro de sodio (Na2S) y cal hidratada (Ca(OH)2), durante un periodo que varía entre 17 a 20 horas. Puede reducirse el tiempo del caleado aumentando la concentración del sulfuro de sodio.

Las aguas residuales de esta operación son las más concentradas de todas las generadas en el proceso de la fabricación del cuero y representan un 70% a 80% de toda la contaminación de la carga originada en los efluentes principalmente como DQO, sólidos suspendidos y sulfuros. Presentan valores elevados de pH (superiores a 11) y restos de sebo, carnaza, pelo, sulfuros y proteínas solubles. Debido a estas altas concentraciones, las aguas residuales de pelambre pueden ser re-utilizadas cuatro o cinco veces previo retiro de los sólidos mediante bombeo y un tanque de recepción en el cuál se repotencia el sulfuro para el siguiente lote.

El sulfuro de sodio, en medio alcalino, no libera ácido sulfídrico. Sin embargo, en presencia de pH bajo (efluente ácido) hay fuerte desprendimiento de ácido sulfídrico con el olor característico y un gran poder de corrosión. Con un pH por debajo de 8,0 se inicia el desprendimiento de ácido sulfídrico en suficiente cantidad que causa incomodidad por su fuerte olor a huevos podridos. Es importante mantener el pH por encima de 8 para que esto no suceda. Una forma alternativa de lograr esto consiste en diluir el caldo con otros efluentes para bajar su concentración.

Esta etapa del proceso, además de aportar el 70% de la carga orgánica al efluente, aporta la totalidad de los sulfuros residuales, el 45% de los residuos sólidos sin cromo, el 35% del nitrógeno total y representa el 50% del volumen del efluente. Si hay un lugar donde se debe de tratar de reducir la contaminación a su máxima expresión, es aquí.

- Descarne

La operación de descarne involucra la remoción de los tejidos adiposos, subcutáneos, musculares y el sebo adheridos a la cara interna de la piel, para permitir una penetración más fácil de los productos curtientes.

Esta operación puede llevarse a cabo con máquinas o manualmente en curtiembres de pequeño tamaño. Algunas curtiembres realizan un pre-descarne con pelo antes del caleado, tratando de reducir el consumo de los químicos auxiliares (cal y sulfuro de sodio) y agua, y, recuperar las grasas naturales de las carnazas lo cual representa obtener todas las ventajas mencionadas en el descarnado en verde.

Los efluentes líquidos resultantes del descarne presentan concentraciones altas de sólidos en suspensión (proteínas disueltas) y pH ácido y deberían de ser tamizados para incorporarse al efluente del pelambre. Los sebos y piltrafas resultantes son utilizados por los fabricantes de cola después de un lavado de la cal ya que son puro colágeno y grasas. Hay empresas de gran producción (pe. Elmo Calf, Suecia) que obtienen una ganancia marginal de la recuperación de las grasas del cuero la cual es utilizada para cosméticos finos y el colágeno lo procesan en alimentos balanceados para el ganado. Otros usan esta grasa recuperada para volverla a incluir en el cuero con los aceites, en el se lleva a una fábrica de gelatina en Holanda. En países en desarrollo, la cola es utilizada para cosméticos finos y el colágeno lo procesan en alimentos balanceados para el ganado. Otros usan esta grasa recuperada para volverla a incluir en el cuero con los aceites en el engrase. En Europa gran parte de los recortes y piltrafas del descarne y dividido en tripa se lleva a Holanda a una fábrica para la fabricación de gelatina. En países en desarrollo la cola es utilizada para la fabricación de pinturas o gelatinas de baja concentración que son vendidos a fábricas de caramelos. En Arequipa muchos fabricantes de cola han hecho de esta actividad una industria que genera ingresos adicionales y reducen la carga contaminante en la curtiembre.

- Dividida

Se puede hacer en la ribera después del pelambre o después del curtido con el cuero en " wet-blue". Esta operación consiste en dividir en dos capas la piel hinchada y depilada separando la flor, que es la parte de la piel que está en contacto con la carne. Aquí, además de partir el cuero en dos capas, también se generan piltrafas además de los recortes de la parte inferior o carnaza.

Si esto se da en la etapa del pelambre, el subproducto que son piltrafas y retazos pueden ser entregados a las fábricas de cola o gelatina tal como se describe en la sección del descarne. Si ya los cueros están curtidos y contienen sales de cromo, entonces se procesan con las piltrafas de la máquina rebajadora. En Italia, por ejemplo, éstas se juntan en una planta que recupera el cromo y convierte el excedente en fertilizante.

El curtido comprende los siguientes pasos: Desencalado (cuando se producen vaquetas), Purga (cuando se producen vaquetas), Piquelado (No se lleve a cabo en curtido vegetal tanino).

- Desencalado y Purga

El desencalado es la preparación de las pieles para la curtición, mediante lavados con agua limpia, tratando de reducir la alcalinidad y removiendo los residuos de cal y sulfuro de sodio. Se utilizan aguas que contienen sulfato de amonio y ácidos. Esta operación se lleva a cabo en tambores rotativos. Esto genera parte del efluente con cargas de cal y sulfuro de sodio que deberán ser procesadas en el efluente posteriormente.

- Piquelado

La operación de piquelado se realiza en los tambores rotativos como preparación para el curtido. Consiste en la acidulación de las pieles, con el objeto de evitar el hinchamiento y para fijar las sales de cromo entre las células. Esta operación no se lleva a cabo en el curtido vegetal (con tanino). Por su contenido ácido puede ser utilizado con fines de neutralización en un efluente alcalino.

- Curtido

Este proceso tiene el objetivo de convertir las pieles en materiales fuertes y resistentes a la putrefacción. Existen tres tipos de procesos de curtido, según el curtiente empleado, a saber:

- Curtido vegetal

: emplea taninos vegetales.- Curtido mineral: emplea sales minerales

- Curtido sintético: emplea curtientes sintéticos

- Curtido vegetal:

Este tipo de curtición se usa para la producción de suelas. Las fuentes del tanino más empleadas son: el extracto de quebracho y corteza de acacia negra y la mimosa. Antiguamente, las pieles eran curtidas en pozas. Este proceso tomaba varias semanas. Hoy en día las curtiembres modernas curten las pieles en tambores rotativos durante 12 horas con una solución al 12% de tanino. Otras siguen curtiendo en pozas pero con recirculación y control de la concentración del caldo.

- Curtido mineral:

El curtido mineral se usa en la producción de cueros para la fabricación de calzados, guantes, ropa, bolsas, etc. La ventaja principal de este proceso es la reducción del tiempo de curtido a menos de un día, además de producir un cuero con mayor resistencia al calor y al desgaste. En el curtido mineral se utilizan sales de cromo. Las de magnesio, y aluminio también se usan para casos especiales, siendo los cromatos los más utilizados. El curtido se realiza en tambores.Típicamente se usan sales de cromo trivalente (por ejemplo: óxido crómico, Cr2O3) con una concentración que varía de 1,5 a 8 por ciento de Cr2O3. Debido al color azul verdoso de los cueros curtidos con sales de cromo, se le denomina "wet blue". Bajo ningún concepto, si se utiliza cromo como agente curtiente, utilizar el cromo hexavalente: solo se utiliza trivalente (Cr2O3) porque el empleo de sales de cromo hexavalente conduce a la generación de residuos sólidos de carácter peligroso.

En el curtido sintético se usan curtientes orgánicos sobre la base del formol, quinona y otros productos. Estos curtientes proporcionan un curtido más uniforme y aumentan la penetración de los taninos. Debido a sus costos elevados, son poco usados.

En esta etapa se puede procesar el cuero curtido al vegetal o curtido al cromo. En el curtido vegetal se procesa el cuero para la fabricación de suela, de cuero para talabartería, correas, monturas, usos industriales, y de cuero para repujados.

El acabado de suelas comprende: Prensado, engrase, secado y estiramiento (proceso opcional).

El acabado de vaquetas comprende: Prensado, rebajamiento, neutralización, recurtido, blanqueado, teñido, engrase, secado y pulido (proceso opcional).

Las vaquetas acabadas con el curtido al cromo reciben otro tipo de acabado. Después del proceso de curtido tienen que descansar en húmedo por algunas horas o hasta el día siguiente para fijar el cromo en el tejido del cuero. Después hay que quitar el exceso de agua con una máquina de escurrir y como puede haberse formado arrugas, se les pasa por una máquina de estirar. Estas operaciones son llevadas a cabo por vía seca o húmeda, con el propósito de conferir al cuero el aspecto y las propiedades requeridos según su uso final.

- Prensado

Después del curtido, se realiza un prensado del cuero (llamado escurrido), para retirar la humedad, estirar las partes arrugadas y mantener un espesor uniforme del mismo.

- Rebajado

Los cueros se raspan y se rebajan en las mismas máquinas. Este procedimiento le da al cuero un espesor uniforme y lo deja en la medida deseada. En esta etapa se generan cerros de viruta del rebajado que contienen el cromo del curtido. Esta viruta se utiliza para fabricar falsas o para recuperar el cromo. Si se hace esto, el cuero que queda sin cromo se usa en alimento para ganado procesándolo con otros productos o se descompone y se usa como fertilizante.

- Neutralización

Los cueros se sumergen en tambores para realizar las operaciones arriba citadas. Estas operaciones se llevan a cabo de manera consecutiva, cambiando solamente la composición de los baños después de descartar el baño anterior. El baño de neutralización se realiza con agua, formiato de calcio, carbonato o bicarbonato de calcio.

- Recurtido

El curtido al tanino produce un cuero más fácil de ser prensado. Por esta razón, muchas veces, el cuero curtido al cromo, denominado "wet blue", recibe un segundo curtimiento, el cual puede ser al cromo o al tanino vegetal o sintético. Cuando este segundo curtido es realizado luego del primero, se llama "curtido combinado", su practica sirve para reducir cromo en el efluente.

Estos procesos son realizados en la producción de vaquetas, dependiendo del tipo de producto final que uno desea obtener. El proceso es prácticamente el mismo del curtido. Algunas industrias hacen solamente el acabado del cuero, utilizando como materia prima el cuero curtido al cromo o "wet blue", adquirido de otra curtiembre.

- Blanqueado

La operación de blanqueado sólo es realizada en algunos casos, utilizándose baño de bicarbonato de sodio y ácido sulfúrico, seguido inmediatamente por un lavado con agua corriente tratando de quitar el ácido libre cuya presencia produce manchas y vuelve quebradizo al cuero.

- Teñido

El teñido se realiza luego de la neutralización en baño que contiene agua, colorantes (natural, artificial o sintético) y ácido fórmico. Este baño se desecha después de cada operación.

Los efluentes en esta etapa del proceso son mínimos en comparación al de pelambre y no justifica acción alguna de tratamiento. Los ácidos que contienen sirven para neutralizar el efluente general.

- Engrase

El engrase se realiza con el objeto de evitar el cuarteamiento del cuero, volviéndose suave, doblable, fuerte, flexible y resistente. Este proceso consiste en la impregnación al cuero con grasas o aceites animales. Estas sustancias se depositan en la fibras del cuero dónde son fijadas.

El engrase se lleva a cabo en los mismos tambores de las operaciones anteriores. Algunas curtiembres recuperan el sebo y las grasas naturales contenidos en las carnazas de las pieles. Estos materiales pueden aprovecharse en el proceso de engrasamiento luego de una sulfonación. La piel verde contiene de 0,5 a 1,5 kilogramos de sebo.

- Secado

La operación de secado se realiza luego del teñido. Los procesos usados para realizar esta operación son secados al vacío, secado en secotérmicas, empastado o pasting, secado por templado en marcos (toggling).

- Lijado

Las vaquetas de calidad inferior deben lijarse para corregir los defectos eventuales, pasando previamente por un humedecimiento y suavizado. Pueden recibir acabados, como diseños en relieve; tales acabados son realizados en las máquinas de estampado y pintado, mediante la aplicación de tinta y barnices.

Aquí se genera polvo en cantidades, la habitación donde se encuentra esta máquina debe de estar bien aislada, tener extractores y el personal debería de usar mascaras. El polvo se desecha quemándolo y aún no se ha encontrado una solución practica para su eliminación.

- Estiramiento

Los cueros pueden ser sometidos a una etapa de estiramiento para recuperar algo del área perdida por su encogimiento durante los procesos en húmedo y esta técnica no sólo se utiliza para ganar área sino también para conferir un tacto parejo ya que por su constitución las faldas son suaves, el cogote duro y se quiere que todo el cuero obtenga la misma suavidad.

Es distinto el caso de las suelas. Primero se estira para eliminar las arrugas y pliegues, se aplica óleo luego y se plancha para aumentar su resistencia.

ESQUEMA DEL PROCESO DEL CURTIDO

VI. CONTAMINACION AMBIENTAL

4.1. Situación en el Perú

La industria del cuero en el Perú se encuentra en estado crítico. Muchas curtiembres formales han cerrado. Frecuentemente, los operadores y empleados de una curtiembre formal que cierran han reaparecido como curtiembres informales. Muchas curtiembres formales, inclusive, alquilan sus servicios a curtidores informales como medio para generar ingreso.

Una porción significativa de la economía peruana es informal. Algunas fuentes han estimado que las curtiembres formales producen hasta el 50% del cuero que se curte en el país. Las curtiembres informales están sub-capitalizadas, gozan de una ventaja competitiva significante con relación a los curtidores formales quienes cumplen con las leyes y regulaciones.

La globalización continuará haciendo que la industria del cuero y calzado del Perú sea vulnerable al ingreso de zapatos importados baratos. Es muy posible que el número de curtidores formales continuará disminuyendo. El curtido de cuero para hacer wet blue o costra de cuero para ser exportado a países con mano de obra barata (China, Pakistán, Vietnam, etc.) podría ser una meta a largo plazo para la industria de curtiembres peruana.

El crecimiento de la población ha expandido las ciudades. Las curtiembres formales, que alguna vez estuvieron lejos de las zonas residenciales, ahora se encuentran rodeadas de casas. Los residentes están indignados por el agua sin tratar y los desechos sólidos que generan las curtiembres vecinas y los malos olores. Muchos curtidores informales operan dentro de sus propias casas, rodeados de sus vecinos que sufren las consecuencias.

Los cueros de vaca en el Perú son relativamente baratos en comparación con los EE.UU. (S/ 50 vs. S/ 200). Pero los cueros disponibles en el Perú son de calidad más baja que los disponibles en los EE.UU.

Por otro lado, los procesos de pelambres y cromado constituyen la mayor preocupación para las curtiembres por: alto nivel de DQO, alto DBO5, alto nivel de sólidos y cromo en solución. El proceso de curtido para obtener wet blue usa muy poca mano de obra. Las pequeñas micro empresas de curtiembres pueden obviar los pasos altamente contaminantes en la producción (pelambre y curtido al cromo) y seguir generando empleos para las etapas con intensiva mano de obra como son las de recurtido, teñido, engrasado y acabado del proceso.

Dentro de la problemática del Subsector Curtiembre se tiene los factores internos y externos.

Dentro de los factores Internos podemos mencionar los siguientes:

- El Subsector está conformado básicamente por PYMES, con una alta incidencia en la informalidad.

- La tecnología utilizada es obsoleta.

- La ubicación de las empresas está localizada en zonas urbanas.

- Falta de capacitación, tanto en materia ambiental como en Gestión Empresarial, la cual se da principalmente en las PYMES.

- Baja calidad en el producto.

- Déficit en el abastecimiento de pieles.

Dentro de los factores Externos podemos mencionar los siguientes:

- Importación formal e informal de cueros más baratos de otros países.

- Baja calidad de cueros, permite que no se puedan cumplir con los estándares internacionales de exportación.

4.2. Fuentes de Contaminación

La contaminación es detrimente no solo a la salud y al ambiente sino que, además, la contaminación representa el producto perdido que resulta en una baja eficiencia y competitividad para el subsector industrial.

Durante el proceso de estudio se ha efectuado visita de campo a distintas empresas, a fin de determinar las fuentes de contaminación.

Según el entorno particular de cada planta y la interrelación de las distintas etapas del proceso con ese entorno, los aspectos ambientales pueden convertirse en impactos ambientales. Por lo que, cada planta debe ser analizada y evaluada en forma especial y particular para determinar sus propias características y actividades a fin de identificar y evaluar los impactos ambientales.

- Contaminación del Agua

La mayor cantidad (aproximadamente 65 por ciento) de los efluentes líquidos generados en curtiembres provienen de los procesos de ribera (reverdecimiento, caleado y depilación, descarnamiento y división). El resto proviene del curtido y lavado final.

Los efluentes líquidos generalmente presentan altos valores de pH, considerable contenido de cal y sulfatos libres, cromo, sulfuros, elevada demanda de oxígeno debido a la presencia de materia orgánica y grasas animales y gran cantidad de sólidos suspendidos.

- Calidad del Aire

La calidad del aire es afectada por la degradación de la materia orgánica (piel, sangre, pedazos de carne, etc.), proceso en el cual se generaran olores fuertes y desagradables.

Asimismo, la calidad del aire dentro de la planta puede ser afectado por el escape de vapores de ácido sulfhídrico y de amoniaco durante la operación de caleado y depilación.

La calidad del aire dentro de la planta también puede verse afectada debido al escape de vapores de agentes químicos utilizados en la etapa de acabado.

- Residuos Sólidos

Los residuos sólidos típicos del proceso de curtición son los siguientes:

- Material retirado en las rejillas o criba y en los tanques de sedimentación.

- Carnazas y tejidos, provenientes del descarnamiento

- Sebos y grasa retenidos en los tanques de retención de sebo.

- Pedazos de cuero de la operación de división

- Cuero raspado de las operaciones de rebajamiento

- Pedazos de cuero curtido, provenientes del corte en el acabado

- Aserrín o polvo de lijado del sector acabado.

Algunos de estos residuos sólidos tienen valor potencial para ser reciclados o reutilizados. Por ejemplo, los residuos sólidos provenientes del descarnamiento se venden para ser transformados en la cola de gelatina o para recuperación del sebo. Los residuos sólidos provenientes de la operación de división se venden para la producción de gelatinas o raciones protéicas.

4.3. Caracterización de los Efluentes Líquidos.

La caracterización de los efluentes líquidos, tanto para Alcantarillado como para Aguas Superficiales, se da en el siguiente Cuadro:

|

Parámetros |

ALCANTARILLADO |

AGUAS SUPERFICIALES | ||

|

Rango |

Promedio |

Rango |

Promedio | |

|

Grado de Acidez o Alcalinidad (pH) |

5.1 – 13.4 |

8.3 |

8.5 – 9.2 |

8.8 |

|

Temperatura, °C |

15 – 30 |

21.4 |

22 – 26 |

24.5 |

|

Aceites y Grasas, mg/l |

0.9 – 958.1 |

124.0 |

2.5 – 151 |

60.0 |

|

Demanda Bioquímica de Oxígeno(DBO5), mg/l |

45.6 – 4400 |

1422.6 |

15 – 5132 |

1961.0 |

|

Demanda Química de Oxígeno(DQO), mg/l |

1.5 – 18255 |

3837.1 |

66 – 16770 |

4922.0 |

|

Sólidos Suspendidos Totales(SST), mg/l |

3.5 – 38442 |

3213.2 |

37 – 6650 |

3007.0 |

|

Sulfuro, mg/l |

0.67 – 3606 |

303.5 |

4 – 964 |

378.0 |

|

Cromo VI, mg/l |

0.02 – 13.7 |

1.1 |

0.1 – 0.24 |

0.1 |

|

Cromo Total, mg/l |

0.05 – 6260 |

510.0 |

0.18 – 800 |

289.0 |

|

Coliformes Fecales, NMP/100ml |

2 – 170000 |

8106.5 |

2 – 9000 |

1802.8 |

|

Amoniaco (N-NH4), mg/l |

1.43 – 416 |

63.1 |

0.3 - 468 |

164.4 |

4.4. Impactos Ambientales

Los principales impactos ambientales detectados en el subsector curtiembre se dan en los efluentes líquidos, por lo que el trabajo ambiental prioriza el establecimiento de estos, los cuales se da en el Cuadro Nº 5.

4.5. Experiencia en Otros Países

En los Estados Unidos en el año 1975 existían más de 300 curtiembres, de los cuales actualmente existen menos de 90. Diez de estas producen el 50% del cuero acabado. En 1998, en los EE.UU. produjeron cerca de 34.5 millones de cueros por año e importaron 2 millones de cueros por año de Canadá. La industria Estadounidense curtió 18.5 millones de cueros y exportaron 18 millones de cueros salados, de los cuales 4.5 millones de cueros curtidos fueron exportados como "wet blue" (cueros apelambrados y curtidos al cromo).

La agencia Estadounidense de Protección Ambiental (EPA) y cada uno de los estados desarrollaron e impusieron de manera estricta sus LMP para los efluentes de los residuos de las curtiembres.

En el resto del mundo, los cambios también han sido dramáticos. Los cueros y los químicos de curtido son bienes que se transan en el mercado mundial.

Actualmente, Alemania tiene una industria de curtiembres muy pequeña. Italia y los otros países europeos conducen operaciones limpias y eficientes. Otros países desarrollados (Estados Unidos, Canadá, Australia, Nueva Zelandia y Sudáfrica) han sido capaces de producir grandes cantidades de cuero y de wet blue para uso doméstico y exportación. En la mayoría de los casos los curtidores han construido plantas grandes y eficientes, cercanas a los mataderos. Estas plantas re-utilizan y reciclan sus efluentes de cromo.

Las industrias de cuero y calzado se han mudado de Japón a Corea y de Taiwán a Indonesia. Existen evidencias de que las curtiembres también se están mudando a Vietnam y otros países del Sudeste Asiático. Corea fue una vez el centro mundial para la manufacturera de calzado deportivo y de cuero para zapatos deportivos blancos. Hoy las compañías están en bancarrota y las plantas han cerrado. A través del tiempo, la combinación de salarios más altos y nuevas regulaciones ambientales han llevado a la industria del cuero a mudarse de país en país.

En la india y Turquía, las curtiembres han prosperado al localizarse en grupos donde cada empresa puede tener sus flujos de residuos separados para su óptimo reciclaje y así poder recuperar un porcentaje del valor. Asimismo, han obtenido la ventaja de poder utilizar una planta de tratamiento común. Las curtiembres más pequeñas compran wet blue de estas operaciones. Estas curtiembres pequeñas continúan realizando las etapas de acabado más intensivas en mano de obra pero menos contaminantes.

5.1. Caracterización de las Empresas

Para efectos del presente trabajo se ha clasificado a las empresas de curtiembres nacionales de acuerdo a su tamaño en micro, pequeñas, medianas y grandes. Para lograr una clasificación uniforme se está considerando su producción diaria en kg de tripa descarnada (considerando un promedio a nivel nacional), por ser este el estado a que se lleva todo tipo de piel para obtener el peso inicial de los procesos de curtido. La diversidad de tipos de materia prima (pieles) podrá ser referida al peso tripa; aplicando las equivalencias correspondientes se podrá identificar las alternativas de costos de inversión y tratamientos que se adecuan a su situación.

Tabla

8

Caracterización de empresas productoras de pieles de

vacuno

|

Tipo de empresa |

Producción en kg. de tripa descarnada |

Producción (aprox.) de pieles de vacuno | ||

|

N° de pieles diarias |

N° de pieles semanal |

N° de pieles mensual | ||

| Micro |

200-250 |

48 – 60 |

192 – 240 | |

| Pequeña |

>250 - 1 000 |

>10 – 40 |

>60 - 240 |

>240 – 960 |

| Mediana |

>1 000 - 10 000 |

> 40 – 400 |

> 240 – 2 400 |

> 960 – 9 600 |

| Grande |

> 10 000 |

> 400 |

> 2 400 |

> 9 600 |

25 kg de piel de vacuno al estado de tripa equivale a:Equivalencias: Peso promedio para una piel de vacuno a nivel nacional.

28 kg de piel fresca de camal (28 kg x 0,893 = 25 kg tripa) rendimiento aprox. 90%

24 kg de piel fresca salada (24 kg x 1,042 = 25 kg tripa) rendimiento aprox. 105%

17 kg de piel seca salada (17 kg x 1,471 = 25 kg tripa) rendimiento aprox. 150%

12 kg de piel seca dulce (12 kg x 2,084 = 25 kg tripa) rendimiento aprox. 210%

Tabla

9

Caracterización de empresas productoras de pieles menores

|

Tipo de empresa |

Producción en kg. de tripa descarnada diaria |

Producción aprox. de pieles menores (cabra y oveja) | ||

|

N° de pieles diarias |

N° de pieles semanal |

N° de pieles mensual | ||

| Micro |

200-250 |

165 – 210 |

990 – 1 260 |

3 960 – 5 040 |

| Pequeña |

>250 - 1 000 |

> 210 – 840 |

> 1 260 – 5 040 |

> 5 040 – 20 160 |

| Mediana |

>1 000 - 10 000 |

> 840 – 8 340 |

>5 040 – 50 040 |

> 20 160 – 200 160 |

| Grande |

> 10 000 |

> 8 340 |

> 50 040 |

> 200 160 |

Equivalencias: Peso promedio para una piel menos (mezcla) a nivel nacional.

1,200 kg de piel menos al estado de tripa descarnada equivale a:

1,250 kg de piel fresca camal (1,250 kg x 0,960 = 1,2 kg tripa) rendimiento aproximado 96%.

1,125 kg de piel fresca salada (1,125 kg x 0,70 = 1,2 kg tripa) rendimiento aproximado 107%.

0,75 kg de piel seca salada (0.75 kg x 1,600 = 1,2 kg tripa) rendimiento aproximado 160%.

0,575 kg de piel fresca camal 0.575 kg x 2,100 = 1,2 kg tripa) rendimiento aproximado 210%.

5.2. Análisis de las Alternativas Recomendadas

5.2.1. Instalar Cribas al Final de la Etapa de Pelambre y en los Vertederos del Proceso.

a. Descripción del sistema.

Las instalaciones de los botales en las curtiembres peruanas son del tipo simple, no llevan instalados ductos que recojan el líquido del proceso. Mas bien, estos se vierten al piso, el cual está construido en declive que inclina su caída hacia un canal de recojo y derivación estas aguas.

Para disminuir la presencia de sólidos en el efluente, la primera acción consistiría en colocar al final de la zona de pelambre (de modo tal que no obstaculice el movimiento del cuero o del transito) una criba. Esta criba puede ser fabricada con varillas paralelas de acero inoxidable o con fierro galvanizado redondo liso, colocadas en una inclinación de 30 a 45 grados respecto al flujo de la corriente. En la Figura 1 se presenta el esquema constructivo de la criba. La distancia entre las varillas puede variar entre 5 y 20 mm, dependiendo del grosor de las piltrafas que salen del proceso. Esta criba se puede limpiar muy fácilmente con un rastrillo cuyos peines están ubicados a la misma distancia que las varillas separadoras que conforman la criba. De este modo, al penetrar entre las varillas, hacen una limpieza a fondo. Al hacer la limpieza los residuos pueden ser colocados en un cajón posterior, tal y como se ve en la Figura 1. El cajón debe estar provisto de agujeros para que escurra el residuo. También se debe prestar atención a la limpieza de este sistema (por lo menos 1 vez por día) durante la vaciada del botal para que la criba no se atore con los retazos de cuero. En todo caso el diseño de las rejillas se hará teniendo en cuenta la facilidad de su mantenimiento y de su mantenimiento y limpieza.

Otro tipo de criba de fabricación casera en una malla de alambre montada sobre un marco de madera. La malla puede ser de acero galvanizado con 4-8mm de luz. Sobre esta malla se monta una tela de material hidrofóbico. Para tal efecto puede utilizarse nylon, pero existen otros materiales igual de efectivos. La tela puede ser hilada o tejida con aberturas de 1mm o un poco más. Las cribas son montadas con una inclinación de 45-60 grados. LA solución del baño se vierte sobre la criba, cerca de su extremo superior, y el agua rápidamente fluye a través de la misma. Los sólidos serán atrapados por la criba y serán forzados a descender debido a la presión hidráulica. Los sólidos entonces se acumularán en la parte inferior delantera y la solución cribada será atrapada en una bandeja al otro lado. Estas cribas pueden ser pequeñas y utilizadas en cada etapa del proceso. El curtidor necesitará una o dos cribas para el filtrado de los residuos del pelambre. El tamaño de las cribas dependerá del volumen del baño, pero en promedio se estima que una criba de 2 metros cuadrados puede ser suficiente. Las cribas deben ser limpiadas completamente después de cada uso y nunca se debe permitir que se seque con los sólidos encima. De lo contrario, los sólidos secos bloquearán el filtro y la tela deberá ser reemplazada.

Una acción opcional seria la de tapar los canales de recojo y derivación con planchas de madera, concreto o fierro fundido. Las planchas o rejas estarían perforadas, con lo cual parte de los retazos más grandes (cueros) quedarían separados de los efluentes (Figura 1). Las planchas deben tener un espesor de 2", de manera tal que la superficie quede al ras del suelo. Las planchas pueden ser construidas de varillas de fierro redondo liso, de madera de 2" de grosor, de concreto o de hierro fundido. Las planchas deben estar provistas de agujeros de 50mm de diámetro en promedio de manera que permitan el flujo del agua aun cuando pedazos de cuero puedan estar obstaculizando. En el caso que la plancha sea una reja de fierro fundido, las ranuras podrían ser de 50 x 100mm. En algunos casos, la curtiembre tendrá que modificar el perfil del canal para que estas tapas queden a ras del piso.

b. Valores y porcentajes proyectados de reducción de los parámetros contaminantes

Con la correcta aplicación del sistema descrito evitamos que sólidos gruesos puedan llegar a los pozos de sedimentación, reduciendo considerablemente la contaminación que estos causarían. En una curtiembre donde se procesaban 5000 pieles diarias de ovocaprinos en la localidad de Nakuru, Kenya, Rantala (1995) reportó una reducción del 25% en los niveles de DBO y DQO del efluente, después de la instalación de cribas. También se obtuvo una reducción de 40% en la concentración de sólidos en suspensión.

c. Ahorros por la reutilizacion de recursos.

En este caso el ahorro es mínimo. El monto ahorrado podría ser cuantificado mediante mediciones in situ.

d. Montos de inversión para instalar la acción recomendada.

Especificaciones.

Criba de hierro para la retención de sólidos al final del proceso de pelambre.

Medidas: 50 cm ancho por 100 cm alto.

Espesor de la varilla: 10 mm.

Número total de varillas: 22.

Tabla 10

Costos

directos de construcción

|

Construcción e instalación de una criba, rastrillo y trampa de retención de residuos | ||||

|

partidas |

Unidad |

p.u. |

para todo tipo de empresa | |

|

cantidad |

monto US$ | |||

| Construcción de la criba y rastrillo |

Global |

81 |

1 |

81 |

| Construcción de la trampa de retención de residuos |

Global |

47 |

1 |

47 |

| Costo directo |

128 | |||

Alternativa opcional: instalación de una reja

Especificaciones

Reja de madera de 60 cm = 2’ de ancho y 90 cm bruto = 3’ de largo

Material: madera dura

Medidas: 2" x 2’x 3’

Las especificaciones son para un canal de 50 cm de ancho

Costo por metro de canal:

Tabla 11

Costos

directos de construcción

|

Construcción e instalación de una reja de madera | ||||

|

partidas |

Unidad |

p.u. |

para todo tipo de empresa | |

|

(US$) |

cantidad |

Monto US$ | ||

| Construcción de la reja |

p2 |

41 |

1 |

41 |

| Instalación de la reja |

Global |

22 |

1 |

22 |

| Costo directo |

Metro lineal |

63 | ||

Los costos presentados no incluyen el porcentaje de utilidad ni el IGV (18%), son sólo costos directos para la construcción e instalación de las recomendaciones técnicas descritas.

e. Periodo de instalación

Asumiendo que tiene que modificar los canales y fabricar las planchas perforadas y cribas, se estima un tiempo aproximado de 45 días para su instalación.

5.2.2 Re-utilizar los Residuos Concentrados del Pelambre

a. Descripción del Sistema

Después de instalar las recomendaciones previas, se ha recomendado re-usar la solución de sulfuro y cal del depilado y pelambre, recolectando y bombeando la solución devuelta al proceso para utilizarlo en el próximo lote de pelambre.

La recirculación de los baños de pelambre presenta el atractivo de operar con el sistema tradicional de sulfuro de sodio y cal (con ahorro relativo de productos químicos) y más importante aún, el de disminuir sensiblemente la descarga de contaminantes a las plantas de tratamiento. Esto último se traduciría en una reducción del costo de fabricación y del espacio necesario para el tratamiento de los efluentes, lo que es muy importante para las curtiembres ya instaladas que disponen de áreas reducidas.

El sistema debe estar provisto de un recipiente o pozo que colecte los efluentes del pelambre, previo paso por el sistema de cribas descrito en 5.2.1. Asimismo, los efluentes deben pasar por una malla fina de 1mm de luz para eliminar los sólidos finos y residuos de pelo. El pozo debe tener una capacidad un poco mayor al de agua que se utilice en la etapa de pelambre. El sistema también consistirá en una bomba sumergible que devolverá la solución al botal para el siguiente lote de pelambre. En las Figuras No. 1 y 4 se ilustran los diferentes componentes del sistema.

Para la sedimentación de los sólidos puede construirse un pozo de concreto con base inclinada para facilitar la acumulación de los sedimentables en un extremo. Otra alternativa es la de utilizar una bomba a la salida del botal que envía el licor a un tanque en alto (el material puede ser fibra de vidrio, concreto, madera, fierro revestido, etc.), desde el cual, por gravedad se vuelve a alimentar al botal. En cualquiera de los casos, es imprescindible filtrar los caldos, de preferencia con una malla de acero inoxidable 1mm de luz, ubicada a la entrada del tanque. La limpieza continua de la malla es fundamental para el correcto funcionamiento del sistema. El pozo también se limpiara periódicamente para evitar que los sólidos se endurezcan.

Al inicio de cada ciclo de re-uso se debe reponer un 65% del sulfuro, un 60% del la cal y un 20% del agua empleados en el pelambre original. El baño original puede ser re-utilizado sin ningún inconveniente hasta 5 ó 6 veces (una semana de trabajo) con los ya citados refuerzos de insumos al iniciar cada nuevo ciclo. La calidad de producto terminado con este sistema es uniforme y no se ven afectados sus propiedades físicas y químicas, siempre queda la posibilidad de aumentar el número de ciclos de re-uso.

b. Valores o porcentajes proyectados de reducción de los parámetros contaminantes

Podemos deducir que al no verter todos los días nuevas cantidades de cal y sulfuro, se puede obtener una reducción adicional de contaminación (luego de la reducción obtenida con las cribas) de por lo menos 25% de DBO y DQO, y de 80% de STS. También se obtienen reducciones significativas en la concentración de sulfatos en el efluente.

c. Ahorros por la reutilización de recursos o insumos en el proceso.

El sistema permitirá ahorrar por lo menos un tercio del costo de los reactivos usados en esta operación (Miller et al., 1999). Por otro lado, Winters (1984) sugiere ahorros estimados del 50% de sulfuro sódico y 60% de cal, a lo largo de 20 ciclos de reutilización. Por otro lado, también se obtienen ahorros significativos en agua (ver Tabla 12).

d. Montos de inversión para instalar la acción recomendada

Por cada 100 kg. de cuero/día se asume que se utiliza aproximadamente 2.5 m3 de agua en la etapa de pelambre; en este ejemplo se considera un sedimentador de 7 m3, dimensionado para una planta que procesa 260 kg. cuero/día

Tabla 12

Costos

directos de construcción

|

partidas |

Unidad |

p.u. |

Sedimentador de 7 m3 | |

|

metrado |

monto (US$) | |||

| 1. demolición de losa |

m2 |

3 |

5 |

15 |

| 2. Excavación y eliminación de desmonte |

m3 |

2 |

5,78 |

12 |

|

m3 |

1 |

5,87 |

6 | |

| 3. armadura, acero |

kg. |

1140 |

0,58 |

661 |

| 4. encofrado y desencofrado |

m2 |

50 |

10 |

501 |

| 5. relleno |

3 |

3,31 |

11 | |

| 6. concreto armado |

m3 |

70 |

19 |

1330 |

| 7. instalaciones sanitarias |

ml |

6 |

5 |

32 |

| 8. roseta |

Unit. |

250 |

1 |

250 |

| 9. resane de paredes y otros |

300 |

1 |

300 | |

| 10. bomba |

Unit. |

2000 |

1 |

2 000 |

| Costo Total |

5 118 | |||

Tabla 13

Costos

directos de construcción para distintos tamaños de empresas

|

Tipo de empresa |

kg. de cuero/día |

Capacidad del sedimentador |

costo aproximado del sedimentador (US$) | |

| Micro |

200-250 |

7 – 8.5 m3 |

5 118 |

5 725 |

| Pequeña |

>250-1000 |

>8.5 - 34 m3 |

5 725 |

16 056 |

| Mediana |

>1000-10000 |

>34 - 340 m3 |

16 056 |

140 028 |

| Grande |

> 10000 |

>340 m3 |

>140 028 | |

Estos costos pueden ser menores, ya que el análisis considera costos de construcción a partir de un pozo sedimentador de 7 m3 y en base a estos se ha estimado los costos para pozos de mayores dimensiones.

Los costos presentados no incluye el porcentaje de utilidad ni el IGV (18%), son sólo costos directos para la construcción e instalación de las recomendaciones técnicas descritas

e. Período de instalación

Se estima que el período de instalación es de 1 a 2 meses.

f. Restricciones

La principal restricción del sistema es la disponibilidad de áreas para instalar el recipiente o pozo de recolección de los efluentes del pelambre. En algunos casos se estila colocar el pozo debajo del mismo botal, pero la desventaja de esta alternativa es que las bases del botal pueden debilitarse si las obras civiles no se hicieron a la vez.

Es imprescindible tener un buen remojo y lavado, de lo contrario, la sal que se va acumulando en el caldo, podría tener un efecto inhibidor para el depilado y el desraizado. Por otro lado, con el reuso del caldo, en algunos casos se presenta un desraizado deficiente, pero que desaparece por si solo en las etapas posteriores.

Algunas curtiembres que llevan a cabo el reciclaje hacen mención de una saponificación del caldo después de usar los caldos más de 5 veces, en ese caso este tendrá que renovarse cuando esto suceda pero se obtuvo un ahorro de agua y productos durante esos cinco reciclos.

5.2.3 Mejorar la Fijación de Cromo en el Baño de Curtido

a. Descripción del Sistema y Restricciones

Para mejorar la fijación de cromo en los baños de curtición será necesario instalar motores y correas de transmisión dimensionados para poder operar con menores flotas, con el fin de generar mayor fricción entre los cueros y las paredes del botal, elevando así la temperatura a la cual opera el proceso por encima de los 35°C–38ºC. El aumento de temperatura favorece a la fijación del cromo en las fibras del cuero. Eso se traduce en una menor cantidad del cromo residual en el efluente después del curtido. Los pequeños motores y correas usadas actualmente obligan a los curtidores utilizar cargas mucho mayores de agua por peso del cuero y uso de mayor cantidad de cromo que se va en el efluente.

Este sistema es aplicable siempre y cuando el curtidor este dispuesto a modificar su proceso, ya que va a trabajar con mayores concentraciones de químicos que requieren de un control más estricto.

También es aplicable si el curtidor reemplaza sus botales por nuevos con motores más potentes y engranajes dimensionados para cargas mayores.

Además de cambiar las correas se requerirán modificaciones durante el proceso para mejorar la penetración, lograr una basificación gradual y fijación del cromo a laos tejidos. Los productos utilizados podían ser polyamidas, polifosfatos, silicatos de aluminio, etc.

En el caso de seguir la recomendación indicada, se tendrá que considerar los siguientes aspectos:

- Cambio de motorreductor

- Cambio de motor y fajas (si es por transmisión)

- Verificar si los herrajes (corona o piñón) pueden absorber cargas mayores; caso contrario cambiarlas.

- Al cambiar el motor (ya sea motorreductor o motor solo) habrá que considerar la adquisición de una caja eléctrica de arranque dimensionada para la nueva potencia.

- En caso de varios botales, se debe verificar el dimensionamiento del tendido de cables eléctricos.

- Si el motorreductor nuevo es más grande que el original, la base de concreto en el cual se fija éste tendría que ser redimensionado proporcionalmente al nuevo equipo.

b. Valores y porcentajes proyectados de reducción de los parámetros contaminantes.

A juicio de los profesionales que han hecho el presente estudio, se podría esperar una reducción del cromo en el efluente según el siguiente criterio: tomando como base una curtiembre cuyos efluentes normalmente tengan una concentración de cromo total de alrededor de 300 mg/l, la implementación de la recomendación podría disminuir dicha concentración a 100mg/l. Esta reducción es independiente del tamaño de la curtiembre.

c. Ahorros por la reutilización de recursos o insumos del proceso

El resultado de estas aplicaciones se traduce en el agotamiento de 80 – 98% del cromo frente al sistema convencional que sólo agota el 60%. El sistema del rehuso del cromo aplicando la separación de los efluentes, logra que los lodos en general queden virtualmente libre de cromo. Se dan ahorros de 8 a 12Kg de oxido de cromo y los bajos porcentajes residuales de cromo en el efluente por tonelada de cuero procesado dependiendo del proceso utilizado ya sea reuso, basificación controlada o alto agotamiento.

d. Montos de inversión para instalar la acción recomendada

Los montos de inversión varían mucho dependiendo del punto de partida (estado de los equipos, antigüedad, tecnología y del proceso que se quiera utilizar)..

e. Periodo de instalación

Se estima el periodo de instalación de esta recomendación entre 45 a 60 días, esto no incluye el periodo trabajos de laboratorio, los cuales son necesarios para definir el proceso mediante el cual se van alcanzar estos logros.

f. Restricciones.

Una restricción importante para la ejecución de esta recomendación es el elevado costo que representaría el cambio de los diferentes componentes de rotación de los botales. Por tal motivo, la recomendación no tendría mucha posibilidad de ser aplicada a las curtiembres que trabajan con fuertes restricciones de presupuesto. Sin embargo, esta recomendación debe ser de aplicada por las empresas nuevas.

Para que la implementación de esta recomendación tenga éxito también se requiere de un control muy estricto del proceso de producción, así como la capacitación del personal. Por otro lado, es recomendable realizar una prueba a nivel piloto antes de implementar esta recomendación.

5.2.4 Re-usar el Efluente del Baño de Cromo.

a. Descripción del Sistema.

La recomendación consiste en cribar y bombear la solución usada de cromo del lote previo en un recipiente limpio y re-usarlo como adición del siguiente lote de piquelado o curtido al cromo.

El sistema incluye la conducción del baño de curtido a través de un tamiz (1mm de luz) por el canal de drenaje, en un punto del cual se dosifica un elemento alcalino que puede ser óxido de magnesio (en forma de suspensión acuosa al 50%) o hidróxido de sodio, de manera que se mezclen con el efluente en el camino al tanque de precipitación. La precipitación del cromo con elementos alcalinos prácticamente no deja concentraciones residuales de cromo en el sobrenadante. Después de dejarlo reposar de un día al otro, los lodos conteniendo cromo se han asentado. Posteriormente la grasa que flota se puede sacar mediante una soga que la derive a un punto de descarga y luego se eliminan tres cuartas partes del sobrenadante que van a juntarse con los demás efluentes. En esta etapa, el cromo precipitado se re-disuelve con una solución de ácido sulfúrico con un porcentaje pequeño de ácido fórmico concentrado.

El ácido fórmico tiene por objeto evitar una acumulación de la concentración del ion formiato o de complejos de cromo enmascarados en los licores reciclados (Fuente: ONUDI, Informe Winters, 1984). La solución puede pasarse a un tanque de almacenamiento , en los casos en que se opere en ciclo continuo. En el caso de procesos discontinuos, la solución puede almacenarse en el mismo tanque donde se realizo la disolución, dejando enfriar la solución para su utilizacion posterior en el siguiente piclado. El sistema se muestra esquemáticamente en la Figuras No. 2 y 4.

b. Valores o porcentajes proyectados de reducción de los parámetros contaminantes

El sistema permite el re-uso del baño de cromo de manera indefinida, lo cual implica que la solución de cromo no se elimina. Esto a su vez significa que se estaría obteniendo una reducción de la concentración de cromo en el efluente de alrededor de 90%. Con lo cual se llegaría al LMP propuesto del Cromo total. (Fuente: ONUDI- Informe Winters)

c. Ahorros por la reutilización de recursos o insumos al proceso

Los beneficios financieros de esta recomendación son mayores para curtidores ineficientes que para aquellas empresas que operan con mejores tasas de fijación de cromo. De acuerdo a estudios comprobados y asentados de la practica de estas recomendaciones en muchos países, se puede obtener una reducción de 25% en el uso de las sales de cromo. También se pueden obtener reducciones significativas en el consumo de agua (ver Tabla 14).

Tabla 14

Reducción

del cromo en sistema convencional y de reciclado

(por tonelada de cuero

húmedo)

|

Curtido convencional |

Curtido con reciclo |

Reducción % | |

| Agua/kg piel | |||

| de 80% |

0.8 m3 |

0.24 m3 |

70% |

| de 50% |

0.5 m3 |

0.24 m3 |

50% |

| kg óxido de cromo por kg de piel |

21.00 |

15.80 |

25% |

| Pérdida de cromo en aguas residuales (g/kg de piel) | |||

| 1 ciclo |

6.5 |

||

| 10 ciclos |

2.50 |

60% | |

| 30 ciclos |

2.00 |

70% | |

| Recolectando baños de goteo y escurrido | |||

| 1 ciclo sin recolectar |

6.5 |

||

| 10 ciclos recolectando |

0.9 |

86% | |

| 30 ciclos recolectando |

0.4 |

94% |

Referencia: SCIRO – Australia

LIRI – (Slabert 1978)

d. Montos de inversión para instalar la acción recomendada*

Para el cálculo de los costos de esta recomendación se asume que por cada 100 kg. de cueros/día se utilizaría aproximadamente 0,4 m3 de agua en la etapa de curtido. En este ejemplo se considera una poza de 1,0 m3 dimensionado para una planta que procesa 260 kg. de cuero por día.

Las instalaciones sanitarias (tuberías, válvulas, etc.) dependen de la ubicación de este sedimentador de cromo. Incluye la instalación de válvulas, para el paso del supernadante a la poza de sedimentación. Los cilindros para dispensar MgO y polielectrolitos pueden ser recipientes usados de los productos químicos

Los costos presentados no incluye el porcentaje de utilidad ni el IGV (18%), son sólo costos directos para la construcción e instalación de las recomendaciones técnicas descritas.

Tabla 15

Costos

directos de construcción

|

partidas |

Unidad |

p.u. |

Sedimentador de 1 m3 | |

|

Metrado |

monto US$ | |||

| 1. demolición de losa |

m2 |

4 |

2 |

7 |

| 2. Excavación y eliminación de desmonte |

m3 |

7 |

2,31 |

15 |

|

m3 |

3 |

2,31 |

7 | |

| 3. armadura, acero |

kg. |

135 |

0,40 |

54 |

| 4. encofrado y desencofrado |

m2 |

10 |

23,45 |

235 |

| 5. relleno |

6 |

1,50 |

9 | |

| 6. concreto armado |

m3 |

70 |

2,24 |

157 |

| 7. instalaciones sanitarias* |

Ml |

6 |

20 |

126 |

| 8. roseta |

Unit. |

200 |

1 |

200 |

| 9. resane de paredes y otros |

250 |

1 |

250 | |

| 10. Bomba (de lodos) |

Unit. |

2 400 |

1 |

2 400 |

| Costo Total |

3 460 | |||

Tabla 16

Costos

directos de construcción para los distintos tamaños de empresas

|

Tipo de empresa |

kg. de cuero/día |

Capacidad del sedimentador |

costo aproximado del sedimentador (US$) | |

| Micro |

>200-250 |

1 – 1.5 m3 |

3 460 |

3 827 |

| Pequeña |

>250- 1 000 |

>1.5 - 6 m3 |

3 827 |

7 127 |

| Mediana |

>1000-10 000 |

>6 – 60 m3 |

7 127 |

46 729 |

| Grande |

> 10 000 |

> 60 m3 |

>46 729 | |

e. Período de instalación

Se estima un periodo de instalación de 1 a 2 meses.

f. Restricciones

El sistema requiere de un control en el flujo de los líquidos al tanque de tratamiento para que no se contaminen con otros productos en el camino. Otra restricción puede ser el espacio disponible para la ubicación del tanque de recepción del baño de cromo.

5.2.5 Instalar y mantener pozos de sedimentación en cada curtiembre.a. Descripción del Sistema

Los pozos de sedimentación se ubica al final de todo el proceso, es decir, inmediatamente antes de la descarga de los efluentes al alcantarillado (Figura 4).

En el primer pozo se realizará la operación de desulfuración, que consiste en eliminar el sulfuro residual (para reducir la contaminación) mediante su tratamiento con sulfato de manganeso (MnSO4) y la adición de oxígeno a través de membranas difusoras, sopladores sumergidos o aireadores flotantes. El consumo eléctrico calculado por un grupo de investigadores franceses (Aloy y otros) es de 40 vatios por metro cúbico de liquido para evitar la sedimentación en esta primera fase mientras que ONUDI menciona 30 vatios por m3. Aloy menciona la cantidad de 4m3 por hora de aire por m2 de superficie para un tanque de 4 m. de profundidad (proporcionalmente sería menos a menor profundidad).

También cabe la posibilidad de realizar los trabajos de desulfuración en el mismo botal de pelambre, con lo cual no sería necesario instalar un pozo especial.

Cuando no se realice la operación de desulfuración, y en el caso en que existan sulfuros en el sistema a una concentración mayor a 5 ppm, debe tenerse especial cuidado en que la descarga de los efluentes tenga un pH mayor a 6. Cuando el pH es menor que 6 pueden desprenderse cantidades apreciables del gas sulfhídrico (H2S) el cual presenta un serio riesgo ocupacional. Además de los riesgos a la salud humana, cuando el gas H2S se condensa en las paredes y es oxidado por la bacterias, se forma ácido sulfúrico, el cual puede causar daños en las alcantarillas internas y externas.

Después de la mezcla y oxidación se procede al proceso físico-químico en el segundo pozo (Figura 4) el cual consiste en dosificar coagulantes y floculantesa fin de ayudar la sedimentación de los sólidos en suspensión. En esta etapa se separa el lodo de sólidos en suspensión del liquido sobrenadante. Este es un liquido prácticamente sin sólidos en suspención y con una carga reducida de DBO.

3

La coagulación consiste en introducir al liquido un producto que descargue los coloides mayormente electronegativos presentes haciéndolos precipitarse al fondo del pozo.

Los coagulantes mas empleados son:

Polielectrolito anionico de 1-10mg./l (son delicados de dosificar por su viscosidad).

Un floculante es un estimulante que acelera el proceso de la formación, cohesion y densidad del floculado reduciendo su volumen al concentrarlo.

Los coagulantes mas empleados son:

Alumbre Al2(SO4)3 · 18 H20 (sulfato de aluminio).

Sulfato ferroso(Fe SO4 · 7H2O).

Las dosis se determinan mediante experimentación in situ. Aloy propone dosificar alumbre entre 200 a 400 mg./l preferentemente a un (pH de 7 a 10) mientras que Giles menciona 800 mg./l. Rantala usa 200 en un proyecto de 5000 pieles de ovinos diarias.

El sulfato ferroso se emplea a razón de 500mg./l. Es económico pero tiñe de negro los lodos y el efluente.

Tanto el pozo donde se realice la neutralización como el utilizado para la floculación deben tener c/u la capacidad de los vertidos de efluente de un día, con un fondo inclinado para poder sacar de este los residuos con facilidad.

El tiempo de retención de los efluentes es importante y se calcula de la siguiente forma (para clarificadores verticales):

T tiempo de la retención en hrs. T = V.q

V volumen del tanque en m3 V = Tq

q cantidad de fluido que ingresa en la unidad del tiempo m

Nota: se sugiere un tiempo de retención mínimo de 24 hrs. para la sedimentacion.Con respecto al volumen del pozo, éste se calcula en base a un consumo de agua de 40 a 45 l/kg. de piel seca. Por ejemplo, una curtiembre que produzca 40 pieles por día, es decir 880 kg. por día, tendrá en promedio un consumo de agua de 37 m3, y requerirá de un pozo de dimensiones de aproximadamente 4 x 4 x 2.5m. El cálculo debe hacerse en relación a los volúmenes de agua utilizados en el proceso por cada curtiembre.

Es importante extraerla del pozo periódicamente. De ser posible, se recomienda instalar dos pozos en paralelo, de manera tal que se pueda realizar la limpieza en uno mientras que el otro continúe en operación.

a.1. Alternativa para micro y pequeñas empresas

Una alternativa que no necesariamente significa una gran inversión, especialmente para las micro y pequeñas empresas, es la implementación de un sistema de tratamiento para el efluente total de la curtiembre. En esta alternativa se mezclan los efluentes del cromo y del sulfuro tamizados en un pozo para su homogeneización la cual produce una cierta neutralización con precipitación mutua. La descarga total de las diferentes etapas del proceso poseen una alta alcalinidad que se origina en el empleo (en los procesos de ribera) de cal y sulfuro de sodio. La hidrólisis del sulfuro en solución aumenta la alcalinidad propia del baño de pelambre y la presencia de ácidos provenientes de otras secciones, logra sólo parcialmente neutralizar dicha alcalinidad, obteniéndose en definitiva siempre un baño con notable alcalinidad.

La presencia de la cal en los baños de peleambre determina, a causa de su poca solubilidad, depósitos que neutralizan los baños ácidos y producen la floculación del cromo en forma de hidróxido. Cualquier cantidad de cromo presente se precipitara por acción de los álcalis del pelambre y parte de las proteínas solubles podrán coagularse. Es necesario obtener una buena mezcla para que la coagulación y la precipitación ocurra al máximo.

En este caso, la alternativa consistiría esquemáticamente en:

- Separación de sólidos groseros

- Homogeneización (mezcla total)

- Floculación

- Decantado

Las medidas que se tomen durante el proceso para minimizar la carga contaminante contribuirán notablemente a la simplificación del tratamiento final, pero aun en el caso en que no se apliquen, los resultados del mismo serán igualmente eficaces.

b. Valores y porcentajes proyectados de reducción de los parámetros contaminantes

De acuerdo a Aloy (1976), las adiciones de 400 mg de alumbre logran reducciones en el orden de 70% del DBO5, 80% del DQO y 98% de sólidos en suspensión. Por su parte, Rantalla menciona una reducción del 50% de DBO y DQO, y del 70% de sólidos suspendidos, utilizando floculantes.

c. Ahorros por la reutilización de recursos o insumos al proceso.

La recomendación puede generar ahorros en costos en el caso en que la tarifa por descarga de efluentes sea proporcional al grado contaminación.

d. Montos de inversión para instalar la acción recomendada

Especificaciones

volumen: 13 m3

altura de la poza: 2.5 m

profundidad: 3.4 m

área: 5.2 m2

a 2.28

b 2.28

Los costos presentados no incluyen el porcentaje de utilidad ni el IGV (18%), son sólo costos directos para la construcción e instalación de las recomendaciones técnicas descritas. Por cada 100 kg. de cuero/día se utilizaría aproximadamente 5m3 de agua; en este ejemplo se considera un sedimentador de 13 m3, dimensionado para una planta que procesa 260 kg. cueros/día.

Tabla 17

Costos

directos de construcción e instalación de un pozo de

neutralización

|

partidas |

unidad |

p.u. |

sedimentador de 13 m3 | |

|

metrado |

monto (US$) | |||

| 1. Demolición de losa |

m2 |

3 |

7.8 |

25 |

| 2. Excavación y eliminación de desmonte |

m3 |

7 |

37.2 |

242 |

|

m3 |

3 |

37.2 |

112 | |

| 3. Armadura, acero |

kg |

2353 |

0.6 |

1 365 |

| 4. Encofrado y desencofrado |

m2 |

10 |

75.7 |

757 |

| 5. Relleno |

6 |

8.6 |

51 | |

| 6. Concreto armado |

m3 |

70 |

39.2 |

2 745 |

| 8. Resane de paredes y otros |

300 |

1.0 |

300 | |

| 7. Instalaciones sanitarias* |

ml |

10 |

6.9 |

69 |

| 9. Aireador |

Unit. |

4 000 |

1.0 |

4 000 |

| Costo Total |

9 666 | |||

Tabla 18

Costos

directos de construcción para los distintos tamaños de empresas

|

Tipo de empresa |

kg de cuero/día |

capacidad del sedimentador |

Costo aproximado del sedimentador (US$) | |

| micro |

200-250 |

10 - 10.5 m3 |

9 666 |

9 946 |

| pequeña |

>250-1000 |

>10.5 - 50 m3 |

9 946 |

32 052 |

| mediana |

>1000-10000 |

>50 - 500 m3 |

32 052 |

283 897 |

| grande |

> 10000 |

> 500 m3 |

>283 987 | |

Para la construcción del pozo de floculación y sedimentación se ha utilizado las mismas dimensiones del pozo de aireación.

Tabla 19

Costos

directos de construcción del pozo de floculación

|

Partidas |

Unidad |

p.u. |

sedimentador de 13 m3 | |

|

Metrado |

monto (US$.) | |||