|

<<<Ir

al Menú Temático de Curtido

19)

CONTROLES DE CURTICIONES VEGETALES

-

En

la Planta

-

En

el Laboratorio

-

Ensayos

sobre curtientes vegetales y sintéticos

-

Fallas

en la curtición vegetal

-

EN LA PLANTA

-

Control

de temperatura.-

Si uno llega a una temperatura estable de 40°C antes de haber

atravesado el tanino al cuero de lado a lado, se produce una

degradación, se transforma en gelatina la parte del medio. La

temperatura se eleva normalmente por la propia rotación y

frotamiento de las pieles en el fulón con los productos curtientes.

Pero la temperatura no es mala,

porque baja la densidad del coloide, disminuye la viscosidad de los

jugos curtientes (como se trata de jugos curtientes a 14 o 12 Bé,

al bajarles la viscosidad facilita la penetración del tanino) Es un

tema de equilibrios.

-

Control

de penetración de los taninos.-

Para que se pueda elevar la temperatura a unos 40-45°C es necesario

primero que esté totalmente atravesada la piel con el tanino..

Entonces se hacen cortes, cada tanto crupones se toma uno, se le

realiza un corte con una trincheta tratando de no perforar la flor,

para no desmerecerlo del otro lado, del lado que uno va a mirar. Allí

se va controlando la penetración del tanino.

-

Control

de densidad.-

Si se establece que el sistema de curtición es a 14°Bé , si en el

baño que normalmente se reciclan, porque para llegar a 14°Bé

probablemente haya que utilizar cantidades superiores al 35% sobre

el peso tripa en taninos. Además del golpe, por el sistema mecánico

que genera el fulón, se penetra por densidad de Bomé, por presión

osmótica. El líquido exterior puede tener hasta 14° Bé. Cada

curtidor decide dentro de un máximo y un mínimo que se puede

establecer entre 7 y 14 °Bé.

-

Control

de acidez del baño.- Una

buena suela se curte en un pH 4,5 a 5. Si se acidula habría que

tratar de contornarlo y que no se curta en más de ese pH tampoco.

Porque así como la temperatura disminuye el tamaño del coloide y

lo deja menos denso, los pH a medida que se van para el lado de los

aniónico, que suben de 4,5 ,5 más van tiñendo de colorado, el

tanino se comporta como si fuera un indicador colorimétrico y va

tomando un color rojizo, sumamente desagradable. Nadie quiere suelas

rojizas.

B.-

CONTROLES DE LABORATORIO

B.-

CONTROLES DE LABORATORIO

-

Test

del doblez.-

Se

aplica una prueba con cilindros sucesivos, conocido como test de

resquebrajamiento de la flor. Se coloca una tira de suela de 20 cm

de largo por 2 o 3 cm de ancho, se fija y se apoya sobre un cilindro

de determinado tamaño y con una manivela se va apoyando y se

observa se quiebra. Se retira este cilindro y queda un cilindro de

diámetro inferior y se repite con este la prueba. Así, esta suela

tiene que resistir todos los cilindros sin producirse una craqueo de

la flor.

-

Test

del penetrómetro.-

Es un test dinámico para establecer la permeabilidad al agua de la

suela.

-

Test

de absorción estática. Kubelka.-

Se corta en forma circular la suela, se coloca dentro del vaso de

Bohemia que tiene una parte acodada y esta parte es hueca.

Allí se pone una cantidad fija de agua, por ejemplo 100 ml. Se pone

el pedacito de suela en el fondo y por la parte acodada se le vuelca

el agua. Se mide a las 2 horas, escurriéndolo y midiendo el agua

para ver cuanto absorbió el cuero. Se repite a las 24 horas.

-

Test

de la densidad.-

Existen normas internacionales por las cuales los cueros para suela

pueden pesar hasta 1,14 grs por cm3 de suela. Se mide la superficie

de un cilindro de suela, se mide en 3 o 4 lados el espesor de la

suela con un calibre y se establece la media y la superficie del

cilindro se multiplica por la altura, por el espesor de esa suela

para tener un volumen. Peso/volumen= densidad

Esa densidad debe oscilar alrededor de 1,14 grs por cm3 de suela.

Si se carga demasiado la suela, agregándole demasiado sulfato de

magnesio, demasiados elementos de carga, esta suela va a pesar más

que esta densidad y no va a ser aceptada. Como la suela se compra y

se vende por kilo, nadie quiere comprar una suela demasiado cargada.

Esta suela demasiado cargada tiene además otros inconvenientes que

en tiempos húmedos, reviene el sulfato de magnesio como se capta la

humedad del aire, se hidroliza y genera unos cristales de sulfato de

magnesio que aparecen en la superficie de la suela y pinchan.

-

Otros

test.-

permeabilidad al aire, permeabilidad al vapor de agua, resistencia

al desgaste de la suela.

C.-

ENSAYOS SOBRE CURTIENTES VEGETALES Y SINTÉTICOS C.-

ENSAYOS SOBRE CURTIENTES VEGETALES Y SINTÉTICOS

Estos

ensayos tienden a determinar porcentaje de materia curtiente, de lo que

se llama tanantes y porcentajes de sustancias no curtientes. Esto se

controla sobre polvo de piel y sobre las cenizas.

Los

curtientes son sumamente livianos y si se suministraran totalmente puros

habría que utilizarlos en cantidades totalmente moderadas, entonces son

cargados con sales para que le den peso y estas sales que pueden ser de

diferente naturaleza cuando se calcina; se toma por ejemplo 10 gramos o

5 gramos de un curtiente se lo quema, la sal no se quema, la sal

permanece. En cuanto que el curtiente

como materia orgánica desaparece, se volatiliza, queda ceniza o

se transforma en gas. Entonces se puede determinar analíticamente, en

el laboratorio la cantidad de tanantes que tiene y la cantidad de no

tanantes. Es muy importante esto a los efectos de conducir bien un

curtido porque la precurtición en fosa por ejemplo tiene que tener gran

cantidad de no tanante y poca cantidad de tanante a los efectos de que

no astrinja.

Entre

los no curtientes se encuentran las sales, pero las sales son solubles y

también hay sustancias no solubles.

Lo

que hay que tener en cuenta cuando uno organiza un sistema de curticiòn

vegetal, uno lo arma como la estructura de un edificio, primero tiene

que entrar en los baños de precurtición

o en los baños iniciales con mucha cantidad de no tanino y poca

cantidad de tanino, a los efectos de que no astrinja, no arrugue la

flor, pero la gran cantidad de no tanino favorecen la penetración del

tanino. Ahora, entre los no taninos hay sustancias solubles y sustancias

insolubles.

El

contenido de tanino puro de un curtiente, respectivamente de una solución

curtiente se determina mediante una “curtición de prueba sobre polvo

de piel”. Existen dos métodos: el de agitación directa que en

esencia consiste en mezclar la solución con polvo de piel en un

erlemmeyer y el método de filtro que la solución de tanino atraviesa

una campana que contiene polvo de piel. Este último método es quizás

el más utilizado ya que proporciona un contenido de tanino superior en

un 2% al método de agitación directa.

Explicación

de los términos analíticos:

Peso

inicial: cantidad de curtiente comercial para el análisis,

expresado en gramos.

Concentración:

suma de curtientes + no curtientes (=solubles totales) + no solubles (si

los hay)

Solubles

totales: suma entre curtiente puro + no curtiente

Curtiente:

parte curtiente de entre solubles totales (más exacto: la parte fijada

del curtiente al polvo de piel, bajo condiciones analíticas)

N°

curtiente:

parte no curtiente de entre solubles totales.

N°

proporcional:

indica el tanino puro existente en 100 p de solubles totales.

N°

de acidez: Acidez valorada (=cantidad de ácido) expresada por el

consumo de mg KOH para 1 gr de sustancia hasta la neutralización (pH

6,2)

Valor

pH: la expresión numérica de base logarítmica del grado de acidez

o alcalinidad de una solución. PH 7,0 neutro; pH inferior a 7 ácido;

superior a 7 alcalino.

Cenizas:

residuos totales de calcinación.

D.-

FALLAS DE LA CURTICIÓN VEGETAL D.-

FALLAS DE LA CURTICIÓN VEGETAL

-

Manchas

de precurtición.-

Manchas

claras que surgen por

un aglutinamiento de los cueros en las tinas. En las partes que se

rozan los cueros se da una disminución de la curtición. Se

evita con frecuentes estiramientos o movimientos de las pieles.

-

Manchas

de curtiente.-

Se ocasionan por depósitos de curtientes no enlazados que provocan

manchas pequeñas o grandes, de color marrón oscuro en la

superficie del lado flor o del lado carne.

Es conveniente disminuir el empleo

de curtientes con altas partes insolubles o sustancias difíciles de

disolver, evitar

floculaciones en los baños de curtición

y una excesiva influencia del aire en los recipientes.

-

Manchas

de hierro.- Son

manchas

grises, azul oscuro o negro azuladas con una distribución y tamaño

irregular que pueden también ocasionar en esas partes quiebre de

flor. Son

provocadas por curtientes

que tienen partículas de hierro, virutas de hierro de dividir o

rebajar, pequeñas partes oxidadas de tuberías, fulones o de

los

medios de transporte. Se pueden eliminar con

un tratamiento con curtientes blanqueadores, soluciones de ácido oxálico

o clorhídrico, o productos formadores de complejos.

-

Manchas

de cobre.- Son

manchas verdes

que provienen de suciedades

en los curtientes o en las instalaciones de tuberías y fulones. Se

pueden eliminar tratándose igual que las manchas de hierro.

-

Manchas

de mucosidad.- Son

manchas blanquecinas

causadas por formación

bacterial de sustancias de mucosidad en los baños de curtición,

especialmente en baterías de tinas viejas. Se debe desechar

el baño empleado y adicionar desinfectantes.

-

Manchas

de moho.-

Se

trata de manchas

blancas, de colores o negras que pueden aparecer en todos los etapas

de la fabricación del cuero, pero es

posible un aumento de la formación de moho en cueros húmedos y

almacenados calientes. En general son manchas no eliminables

o muy difícilmente. Se

pueden evitar con el empleo de desinfectantes en los procesos del

trabajo, en los lugares de fabricación y en los recipientes.

-

Manchas

por formaciones de sedimento elágico.-

Son

segregaciones de ácido

elágico y chebulínico que producen manchas parecidas a mapas de

color amarillo claro hasta marrones. En el caso que aparezcan se

debe frotar o lavar el cuero y tratarse con curtientes de blanqueo.

-

Color

grisáceo del cuero.- Es

consecuencia del empleo

de aguas industriales que contienen hierro o distribuciones finas de

sales de hierro, en los baños de curtición. Se debe utilizar agua

condensada o preparada, productos formadores de complejos y cambios

de los baños de curtición.

-

Insuficiente

penetración de la curtición.- Una

precurtición conducida inadecuadamente con curtientes muy

astringentes, muy corto tiempo de curtición, muy rápido aumento de

la concentración en el desarrollo de curtición y en la curtición

final produce dureza y quebradez como características del cuero e

insuficiente flexibilidad, soltura, crispación de la flor, zonas

crudas (partes del cuero que no fueron

curtidas),

división del cuero en dos. Hay que atenerse

a la regla dorada del curtidor y ejecutar continuos ensayos de la

penetración de la curtición. No muy bajos valores de pH en la

precurtición, suficiente tiempo de movimiento del fulón.

-

Curtición

muerta.- Frente a las mismas

razones que para una insuficiente penetración de la curtición se

puede presentar un cuero duro y quebradizo

-

Estallamientos

ásperos de la piel.- Son

causados por una curtición

excesiva de la flor por el depósito de muy altas cantidades de

curtientes no enlazados, productos de carga o inadecuada ejecución

de la fijación. También por el empleo de muy altas cantidades de

sustancias de blanqueo. Para mejorarlo se debe hacer un buen lavado

e enjuague luego de la curtición final y aceitar la flor.

-

Flor

frágil

y quebradiza.- Se

da por

los efectos de ácidos libres fuertemente actuantes. Hay que evitar

o disminuir el empleo de ácidos minerales o muy altas cantidades de

ácido oxálico y curtientes ácidos de blanqueo.

-

Flor

estirada.-

Consecuencia

de precurtición

con baños o curtientes muy astringentes, baños muy cortos en

proporción, muy alta velocidad de rotación de los recipientes de

curtición.

-

Soltura

de la flor.- Es

provocada por una incorporación

irregular de los curtientes y exagerado batanado.

-

Erupción

de sales minerales.- Es

una cubierta

blanquecina y grisácea en la superficie de la flor que se hace

visible sobre todo cuando el calzado terminado se expone a humedad.

Esta erupción de sales minerales es causada por el empleo de

muy altas cantidades de productos de carga (sulfato de magnesio) o

utilización de curtientes sintéticos, que presentan alto contenido

de partes mezcladas de sales minerales. En el calzado estas manchas

se pueden quitar frotándolos con un paño húmedo.

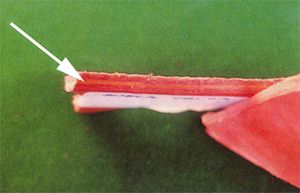

Trozo

de suela curtida al vegetal mostrando separación en dos capas.

Trozo de cuero curtido al vegetal con una veta cruda, de

una coloración diferente en la parte intermedia del cuero.

Suela que presenta diferentes clases de hongos.

|